Was ist Kompressions-Formpressen?

Das Kompressions-Formpressen, auch bekannt als Pressformen, vereinfacht Formpressen oder unter der englischen Bezeichnung Compression Molding, ist eines der ältesten und zugleich robustesten Verfahren zur Herstellung von Gummiteilen. Dabei wird ein Kautschuk-Rohling in ein Werkzeug eingelegt, in Form gepresst und durch gezielte Temperaturführung vulkanisiert. Dieses Verfahren findet Anwendung insbesondere bei geringen bis mittleren Stückzahlen, bei der Herstellung von Gummiverbundteilen und für Materialien, die beispielsweise aufgrund ihrer hohen Viskosität nicht oder nur limitiert für den Spritzguss geeignet sind. Es besticht durch relativ einfache Werkzeuge, geringe Rüstkosten und hohe Materialvielfalt.

Die gängigen Alternativen zum Kompressions-Formpressen bilden das eng verwandte Transfer-Formpressen (Transfer Molding) und das Spritzgießen (Injection Molding).

Aufbau und Funktion von Kompressions-Formwerkzeugen

Als Formgeber und Reaktionsraum für die Vulkanisation übernimmt das Werkzeug mehrere kritische Funktionen: Es formt, führt, überträgt Druck und Temperatur – und gewährleistet dabei die prozesssichere Herstellung auch komplexer Gummiteile.

Kompressionswerkzeuge werden in der Regel aus hochfestem, temperatur- und druckbeständigem Werkzeugstahl gefertigt. Häufig kommen warmfeste, gehärtete oder ungehärtete Stähle mit guter Wärmeleitfähigkeit zum Einsatz. Die thermische Leitfähigkeit des Werkstoffs ist dabei ebenso entscheidend wie seine Härte, denn nur so lassen sich gleichmäßige Temperaturprofile und replizierbare Prozesse realisieren. Es kommen auch Aluminiumwerkzeuge zum Einsatz. Diese eignen sich für geringe Stückzahlen, komplexe Geometrien und Materialien, das über eine gute Fließfähigkeit verfügt. Für die Heiz- und Kühlplatten werden häufig Aluminium- oder Kupferlegierungen als Wärmeträger und -leiter verwendet, ergänzt durch elektrische oder dampfbeheizte Systeme.

Ein typisches Kompressionswerkzeug besteht aus den folgenden Komponenten:

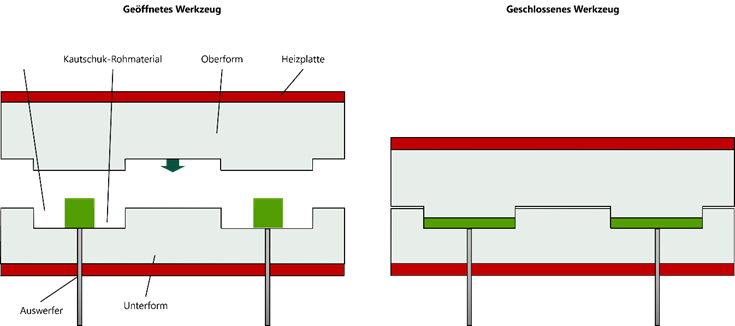

- Ober- und Unterform (Werkzeughälften): Enthalten die Negative des Formteils.

- Heiz- und Kühlplatten: Erwärmen die Werkzeughälften auf die gewünschte Vulkanisationstemperatur (meist 160–200 °C) und sind gegenüber den Druckplatten thermisch isoliert. Oft werden anstelle von separaten Platten auch Kühlkanäle direkt in die Werkzeughälften integriert.

Abbildung 1: Schematische Darstellung des Kompressionspressens mit geöffnetem Werkzeug (links) und während des Pressens (rechts).

Abbildung 1: Schematischer Aufbau eines Kompressionswerkzeugs.

Dabei haben die Werkzeuge selbst in der Regel folgende Elemente:

- Kavitäten (auch Formnester): Definieren als Negativform des zu fertigenden Teils dessen Geometrie und Oberfläche.

- Entlüftungskanäle: Leiten eingeschlossene Luft und entstehende Gase aus der Form.

- Zentrier- und Führungsbuchsen: Stellen die präzise Schließposition und Wiederholgenauigkeit sicher.

- Auswerfer: Erleichtern die Entnahme der Bauteile nach Öffnen des Werkzeugs.

- Überlaufkanäle bzw. definierte Abreißränder

Auch bei vorgegebener Bauteilgeometrie ist die Werkzeugkonstruktion und -fertigung nicht nur ein Kostenfaktor, sondern vor allem ein qualitätsbestimmendes Element des Gesamtprozesses, unter anderem durch:

- Formteilung: Die Wahl der Trennebene hat nicht nur einen Einfluss auf den Fertigungsprozess, bspw. die Entnehmbarkeit der Bauteile oder Aufwand für Entgratung, sondern auch auf die Qualität der Bauteile, bspw. durch veränderte Fließwege.

- Geometrie der Kavitäten: Diese muss exakt gewählt und gefertigt werden, entspricht dabei aber nicht notwendigerweise genau dem Bauteilnegativ, wenn bspw. Schrumpfung berücksichtigt werden muss.

- Oberflächengüte der Kavitäten: Die Oberflächengüte der Kavitäten ist der zentrale Einflussfaktor auf die Oberflächengüte des fertigen Bauteils. Während bei einfachen Bauteilen gefräste Werkzeugoberflächen oft ausreichen, kommt insbesondere bei Sichtteilen überwiegend das Erodieren als Fertigungsverfahren zum Einsatz.

- Positionierung von Einlegeteilen: Bei Verbundteilen müssen die Einlegeteile, also die Nicht-Gummikomponenten, präzise fixiert, aber auch einfach einzulegen sein. Die Art der Positionierung hat entsprechend großen Einfluss auf Prozesssicherheit und Kosten.

Insbesondere bei komplizierten Geometrien oder hohen Stückzahlen kann eine Anpassung des Bauteildesigns für den Fertigungsprozess sinnvoll sein, um bspw. Hinterschneidungen zu vermeiden oder die Entformbarkeit durch Entformschrägen zu erleichtern.

Schritt-für-Schritt-Ablauf des Kompressions-Formpressens

a) Einlegen des Kautschuk-Rohlings

Der Prozess beginnt mit dem Einlegen des vorbereiteten Kautschuks in das geöffnete Werkzeug. Dieser sogenannte Rohling liegt üblicherweise vor als:

- Zuschnitte: Auf die richtige Menge vorgeschnittenes Band- oder Plattenmaterial

- Vorformlinge: Für die optimale Füllung bereits geometrisch vorangepasstes Material

Ziel ist eine möglichst spannungsfreie, symmetrische Einlage zur gleichmäßigen Materialverteilung. Bei Gummiverbundteilen wird in diesem Schritt auch das zumeist mit Primer vorbehandelte Einlegeteil aus Metall, Kunststoff oder Gewebe eingelegt.

b) Schließen des Werkzeugs und Einleitung der Pressphase

Nach dem Einlegen erfolgt das Schließen der Presse mit definierter Schließkraft. Diese liegt – je nach Bauteilgröße und Material – typischerweise im Bereich von 20 bis 200 Tonnen. Der Anpressdruck sorgt dafür, dass der Kautschuk in die Kavitäten gedrückt wird. Dabei ist auf eine gleichmäßige Druckverteilung zu achten, um Materialanhäufungen und Lufteinschlüsse zu vermeiden.

c) Temperaturführung und Vulkanisieren

Die Werkzeughälften sind über separate Heizplatten oder integrierte Heizpatronen, Dampf oder Öl je nach Werkstoff und Vernetzungssystem auf 120–220 °C aufgeheizt – abhängig vom Werkstoff. Die Verweilzeit in der Form, also die Vulkanisationszeit, richtet sich nach:

- Werkstoff und Vernetzungssystem (Peroxid, Schwefel etc.)

- Wandstärke des Bauteils

- Werkzeugauslegung (Massenverhältnisse, Wärmeträgheit)

Typische Zykluszeiten liegen zwischen 2 und 15 Minuten, können bei dickwandigen oder mehrlagigen Teilen jedoch deutlich höher ausfallen. Durch die Vernetzung wird der Kautschuk zum Gummi / Elastomer.

d) Öffnen, Entformen und Nachbearbeiten

Nach erfolgter Vulkanisation wird das Werkzeug geöffnet. Die Entformung erfolgt manuell, mechanisch über Auswerfer oder durch Druckluft. In der Regel folgt eine Post processing:

- Entfernen von Graten

- Thermisch z.B. Gefrierentgraten

- Manuell, z.B. per Schere/Skalpell/etc.

- Mechanisch, z.B. Trowalisieren

- Beschichten, z.B. Talkumierung

- Optische Prüfung und ggf. Maßkontrolle und Härteprüfung

Kritische Prozessparameter – Steuerung der Bauteilqualität

Drei zentrale physikalische Prozessparameter beeinflussen unmittelbar das Ergebnis:

- Temperatur: Zu geringe Temperaturen führen zu Untervulkanisation (klebrige Oberflächen, reduzierte Festigkeit), zu hohe Temperaturen zu Übervulkanisation (Versprödung, Maßverzug).

- Druck und Material: Zu niedriger Druck/zu wenig Material verursacht Lufteinschlüsse oder Füllfehler, zu hoher Druck/zu viel Material kann das Werkzeug schädigen oder zu erhöhter Gratbildung führen.

- Zeit: Die Haltezeit muss ausreichend für vollständige Vernetzung sein, ohne die Zykluszeit unnötig zu verlängern. Untervernetzte Teile sind mechanisch instabil und nicht einsatzfähig.

Diese Parameter wirken interdependent: Eine Temperaturerhöhung kann beispielsweise eine kürzere Zeit kompensieren, allerdings nur im materialspezifisch zulässigen Bereich. Entsprechend ist eine exakte Prozessführung mit validierten Rezepturen und hinterlegten Presszyklen essenziell, insbesondere bei qualitätskritischen Anwendungen.

Wirtschaftliche Kennzahlen im Formpressprozess

Neben der Bauteilqualität sind auch wirtschaftliche Aspekte entscheidend für die Bewertung eines Formpressprozesses. Typische Kennzahlen sind:

- Zykluszeit [s oder min]: direkt abhängig von Heizphase, Vulkanisationszeit und Entformung

- Formnutzungsgrad [%]: Verhältnis von Kavitäten zur Werkzeuggesamtfläche

- Ausschussquote [%]: Fehlerhafte Teile pro Charge

- Materialausbeute [%]: Anteil des Rohmaterials, der im Gutteil verbleibt

- Gratanteil [g/Teil]: Indikator für Materialverlust und Nachbearbeitungsaufwand

- Rüstzeit [min/Los]: Aufwand für den Werkzeugwechsel und Anlauf

Ziel ist es, über prozessstabile Parametersteuerung und präzise Werkzeugtechnik hohe Wiederholgenauigkeit bei minimalem Ausschuss zu realisieren.

Materialien für das Kompressions-Formpressen: Welche Elastomere eignen sich und warum?

Kompressions-Formpressen ist zur Verarbeitung nahezu aller Elastomere geeignet. Ausnahmen bilden lediglich thermoplastische Elastomere (TPE), besonders niedrigviskose Elastomere wie Flüssigsilikon (LSR) oder Elastomere mit besonders kurzen Topfzeiten. Diese werden meist im Spritzgussprozess verarbeitet.

Kompressions-Formpressen eignet sich insbesondere für Werkstoffe mit hoher Viskosität, langen Vulkanisationszeiten oder für Mischungen, die beim Spritzgießen nicht verarbeitbar sind. Gängige Elastomere zum Formpressen sind:

Gängige Elastomere für das Kompressions-Formpressen

- NR (Naturkautschuk)

Gute mechanische Eigenschaften, hohe Rückprallelastizität und Abriebfestigkeit. Eingesetzt in dynamischen Anwendungen, etwa bei Schwingungselementen oder Dämpfern. - NBR (Acrylnitril-Butadien-Kautschuk)

Öl-, Fett- und Kraftstoffbeständig. Universell einsetzbar in Dichtungen, Membranen und Schläuchen in hydraulischen Systemen. - HNBR (Hydrierter NBR)

Kombination aus chemischer Beständigkeit und hoher mechanischer Festigkeit. Eingesetzt in anspruchsvollen Dichtungs- und Lageranwendungen. - EPDM (Ethylen-Propylen-Dien-Kautschuk)

Exzellente Witterungs-, Ozon- und Alterungsbeständigkeit. Besonders geeignet für Anwendungen im Außenbereich, in der Bau- und Fahrzeugtechnik. - VMQ / FVMQ (Silikon / Fluorsilikon)

Hohe thermische Stabilität, Flexibilität bei tiefen Temperaturen, hervorragende Isoliereigenschaften. Optimal für Medizin- und Lebensmitteltechnik sowie Anwendungen mit extremem Temperaturgradienten. - CR (Chloropren-Kautschuk, z. B. Neopren)

Flammhemmend, alterungsbeständig, gut haftend auf Metallen – häufig in Gummi-Metall-Verbindungen eingesetzt.

Einfluss der Materialeigenschaften auf den Formprozess

Die Wahl des Werkstoffs bestimmt nicht nur die Eigenschaften des Endprodukts, sondern hat auch wesentlichen Einfluss auf den Formgebungsprozess:

- Viskosität der Mischung beeinflusst das Fließverhalten – hochviskose Materialien benötigen höhere Schließkräfte.

- Reaktivität des Vernetzungssystems (z. B. Peroxid vs. Schwefel) beeinflusst Zykluszeit und Temperaturführung.

- Thermisches Verhalten wirkt sich auf Entformung und Schrumpfung aus.

Die Kombination aus Werkstoff, Formteilgeometrie, Werkzeugauslegung und Prozessparametern muss daher systematisch abgestimmt werden – insbesondere in regulierten Branchen, in denen Validierung und Bauteilfreigaben auf exakten Werkstoffkennwerten basieren.

Materialauswahl als strategischer Hebel

Die richtige Werkstoffwahl ist nicht nur technisch entscheidend, sondern auch wirtschaftlich relevant. Faktoren wie Materialpreis pro kg, Ausschussquote, Nachbearbeitungsaufwand und Lagerfähigkeit wirken sich direkt auf die Stückkosten und Prozessstabilität aus. Daher wird in der Praxis häufig mit werkstofftechnischen Optimierungen gearbeitet, etwa durch:

- Substitution teurer Fluorelastomere durch optimierte HNBR- oder EPDM-Mischungen

- Einsatz von Mehrkomponentenverbindungen (Hart-Weich-Verbundteile)

- Anpassung der Rezeptur an spezifische Kavitätengeometrien oder -größen

Wann ist Kompressions-Formpressen die richtige Wahl?

Das Kompressions-Formpressen ist nur eines von mehreren etablierten Verfahren zur Herstellung technischer Gummibauteile. Die drei geläufigsten diskreten Verfahren sind dabei Kompressions-Formpressen (Compression Molding), Transfer-Formpressen (Transfer Molding) und Spritzgießen (Injection Molding). Jedes dieser Verfahren folgt eigenen Prinzipien, erfordert spezifische Werkzeuge und bietet unterschiedliche Vorteile je nach Bauteilgeometrie, Stückzahl, Materialeigenschaft und wirtschaftlichem Kontext. Das geläufigste kontinuierliche Verfahren hingegen ist die Extrusion.

Dabei sind Kompressions- und Transfer-Formpressen eng miteinander verwandt. Im Gegensatz zum Kompressions-Formpressen, wird das Rohmaterial beim Transfer-Formpressen in eine separate Kammer eingelegt und von dort über Kanäle in die Kavitäten gepresst.

Beim Spritzgießen dagegen wird der Werkstoff plastifiziert und unter hohem Druck direkt in die Form gespritzt. Dadurch ist es ideal geeignet für hohe Stückzahlen, aber mit hohen Werkzeugkosten verbunden und nur für eine eingeschränkte Auswahl an Elastomeren geeignet.

1. Detaillierter Technologievergleich

| Kriterium | Kompressions-Formpressen | Transfer molding | Spritzgießen |

| Seriengröße | Klein- bis Mittelserie | Mittelserie | Mittel- bis Großserie |

| Materialvielfalt | Hoch | Hoch | Begrenzt |

| Automatisierbarkeit | Gering | Mittel | Hoch |

| Werkzeugkosten | Gering bis mittel | Mittel bis hoch | Hoch |

| Zykluszeit | Mittel bis lang | Mittel | Kurz |

| Verbundteilfertigung | Gut geeignet | Gut geeignet | Eingeschränkt geeignet |

2. Vorteile und Nachteile des Kompressions-Formens im Überblick

Vorteile:

- Geringere Werkzeugkosten

- Hohe Materialvielfalt verarbeitbar

- Gut geeignet für dickwandige Bauteile

- Sehr gut geeignet für Gummiverbundteile (z. B. Gummi-Metall-Verbindungen)

- Einfache Umrüstbarkeit bei Teilewechsel

Nachteile:

- Höherer manueller Aufwand bei Materialeinlage und Entnahme

- Eingeschränkte Zykluszeitoptimierung

Fazit

Kompressions-Formpressen ist ein Standardverfahren in der Gummiproduktion. Es ist die richtige strategische Wahl besonders bei

- geringen bis mittleren Stückzahlen,

- Gummi-Verbundteilen und

- Materialien, die für Spritzguss nicht oder nur limitiert geeignet sind.

Es bietet eine robuste Prozesssicherheit bei vergleichsweise geringen, initialen Werkzeugkosten.