Was ist Spritzgießen?

Das Spritzgießen, auch bekannt als Spritzguss oder unter der englischen Bezeichnung Injection Molding, ist ein etabliertes Verfahren zur Herstellung maßgenauer und reproduzierbarer Bauteile aus Gummi oder Kunststoff. Dabei wird das Rohmaterial plastifiziert, unter Druck in ein Werkzeug eingespritzt und dort ausgehärtet oder vulkanisiert.

Bei den meisten Kunststoffen und bei thermoplastischen Elastomeren (TPEs) wird das Rohmaterial durch Aufschmelzen plastifiziert und im Werkzeug abgekühlt. Bei Kautschuken hingegen wird das Rohmaterial lediglich vorgewärmt, durch die Schneckenbewegung plastifiziert und nach dem Einspritzen im Werkzeug durch gezielte Temperaturführung vulkanisiert.

Im industriellen Kontext dient es insbesondere der Serienproduktion technischer Formteile mit komplexer Geometrie und engen Toleranzen. Insbesondere gegenüber den beiden anderen gängigen diskreten Verfahren zur Herstellung von Gummiteilen, dem Kompressions- und Transferformpressen, überzeugt es vor allem bei hohen Stückzahlen durch kurze Zykluszeiten und einen effizienten Betrieb durch einen hohen möglichen Automatisierungsgrad. Auch bei Maßhaltigkeit und Reproduzierbarkeit kann das Spritzgießen glänzen.

Aufbau und Funktion von Spritzgießmaschinen und -formwerkzeugen

Das Herzstück jeder Spritzgießfertigung sind zwei zentral miteinander gekoppelte Systeme: die Spritzgießmaschine und das Formwerkzeug. Beide müssen exakt aufeinander abgestimmt sein, um den Anforderungen an Präzision, Zykluszeit und Produktqualität gerecht zu werden – insbesondere in der Gummiverarbeitung, wo thermische und rheologische Besonderheiten eine zentrale Rolle spielen.

Spritzgießmaschinen

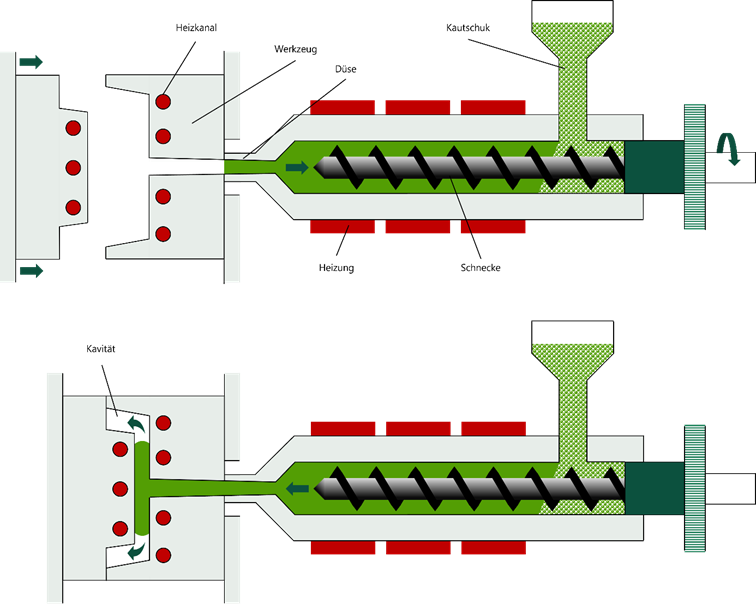

Spritzgießmaschinen sind in der Regel als Schneckenmaschinen (screw-type machines) ausgeführt, bei denen das Rohmaterial über eine rotierende Schnecke plastifiziert, homogenisiert und gefördert wird. Dabei bewegt sich die Schnecke auch entlang ihrer Längsachse: Beim Plastifizieren bewegt sich die Schnecke langsam von der Düsenöffnung weg und wird anschließend schnell und unter Druck zur Düsenöffnung geführt, wodurch das plastifizierte Material in das Werkzeug gespritzt wird.

In seltenen Fällen kann auch die Ausführung als Kolbenmaschine (plunger-type machine) zum Einsatz kommen, bei der statt der Schnecke ein Kolben verwendet wird, u.a. um höhere Drücke aufzubauen. Aufgrund der schlechteren Homogenisierung und Temperaturkontrolle bildet dies aber die Ausnahme.

Bei Spritzgießmaschinen zur Verarbeitung von Elastomeren ist häufig eine kombinierte Ausführung aus Schnecke und Injektionskolben anzutreffen. Dabei übernimmt die Schnecke das Plastifizieren und Dosieren der Kautschukmischung, während ein nachgeschalteter Kolben das vorgewärmte Material mit hohem Druck in das Werkzeug einspritzt. Dieses Prinzip verbindet die gute Homogenisierung der Schnecke mit der präzisen Dosier- und Einspritzkontrolle des Kolbens und hat sich insbesondere in der Elastomerverarbeitung bewährt.

Abbildung 1: Schematische Darstellung des Spritzgießverfahrens mit Schnecke und Rohmaterialzuführung als Granulat, mit geöffnetem (oben) und geschlossenem (unten) Werkzeug.

Im Gegensatz zur schematischen Darstellung in Abbildung 1 erfolgt beim Kautschuk-Spritzguss die Rohmaterialzuführung in der Regel nicht als Granulat, sondern über Zuführung eines Kautschuk-Strangs. Dieser wird ohne zwischengeschaltete Granulierung direkt von der Schnecke plastifiziert.

Je nach Anordnung der Komponenten unterscheidet man bei Spritzgießmaschinen des Weiteren zwischen Horizontal- und Vertikalmaschinen. Die Unterschiede im Aufbau und die jeweiligen Vor- und Nachteile sind in Tabelle 1 gegenübergestellt.

| Horizontalmaschine | Vertikalmaschine | ||

| Aufbau | Teilungsebene Werkzeug | Vertikal, d.h. Öffnungsbewegung horizontal | Horizontal, d.h. Öffnungsbewegung vertikal |

| Vor- / Nachteile | Entformbarkeit | Besser, da Schwerkraft die Entformung der Bauteile unterstützt | |

| Herstellung von Verbundteilen | Besser, da Schwerkraft die Einlegeteile in Position hält | ||

| Große Bauteilgrößen | Besser, da größere Werkzeuge verwendet und diese weiter geöffnet werden können | ||

| Platzbedarf der Maschine | Besser, da kompaktere Ausführung möglich | ||

| Erweiterbarkeit | Besser, da bspw. mit Drehtischen erweiterbar, die paralleles Spritzen und Entformen in zwei Werkzeugen ermöglicht | ||

| Anwendung | Reine Gummiformteile oder große Bauteile | Gummiverbundteile |

Tabelle 1: Unterschiede zwischen Horizontal- und Vertikalmaschinen beim Spritzguss.

Eine Sonderform des Spritzgießens ist der 2K (Zwei Komponenten) bzw. Mehrkomponenten-Spritzguss. Dabei werden verschiedene Materialien meist sequenziell in das Werkzeug eingespritzt. Hierfür kommen i.d.R. Spritzgießmaschinen mit mehreren Schnecken zum Einsatz, die meist schwenkbar ausgeführt sind, um in denselben Anguss einzuspritzen. Alternativ können die beiden Schnecken auch an unterschiedlichen Angüssen ansetzen. In sehr seltenen Fällen wird auch nur eine einzige Schnecke mit alternierender Rohmaterialzufuhr eingesetzt, was allerdings zu bedingt steuerbaren, ineinander verlaufenden Komponenten führt.

Formwerkzeug

Das Formwerkzeug besteht typischerweise aus zwei Hälften. Dabei wird üblicherweise zwischen Düsen- und Auswerferseite bzw. fester und beweglicher Seite unterschieden. Beim Horizontalspritzguss ist die Düsenseite, an der die Plastifiziereinheit ansetzt, die feste Seite. Beim Vertikalspritzguss hingegen ist i.d.R. die Auswerferseite die feste Seite. Die Werkzeughälften haben in der Regel folgende Elemente:

- Kanal- oder Verteilersystem: Leitet das plastifizierte Rohmaterial unter Druck in die Kavitäten.

- Kavitäten (auch Formnester): Definieren als Negativform des zu fertigenden Teils dessen Geometrie und Oberfläche.

- Entlüftungskanäle: Leiten eingeschlossene Luft und entstehende Gase aus der Form.

- Heiz- oder Kühlsystem: Je nach verarbeitetem Werkstoff werden meist Heizelemente (bspw. für Temperaturführung bei Vulkanisation von Kautschuken) und / oder Kühlkanäle (bspw. für zügige Abkühlung bei TPE) integriert.

- Zentrier- und Führungsbuchsen: Stellen die präzise Schließposition und Wiederholgenauigkeit sicher.

- Auswerfer: Erleichtern die Entnahme der Bauteile nach dem Öffnen des Werkzeugs.

- Vakuum: Ein integriertes Vakuum sorgt für eine weitgehend lufteinschlussfreie Befüllung der Kavitäten. Durch das kontrollierte Evakuieren der Werkzeughälften vor dem Einspritzen wird die Bildung von Lufteinschlüssen oder Verbrennungen verhindert, was die Oberflächenqualität und Maßhaltigkeit der Formteile deutlich verbessert.

Die Entnahme der Bauteile ist beim Spritzguss von Gummi deutlich schwieriger als bei gewöhnlichem Kunststoff, da je nach Werkstoff elastisch sein kann und eine signifikante Haftung an der Werkzeugoberfläche bestehen kann. Falls Auswerfersysteme nicht wirtschaftlich sind oder bei empfindlichen Bauteilen dieses beschädigen würden, kann die Entnahme durch Bürstensysteme, Druckluft oder Robotik mittels Greifersystemen automatisiert werden.

Das Kanalsystem der Werkzeuge selbst kann, aber muss nicht separat vom Werkzeug temperiert werden. Dabei unterscheidet man Heißkanal- und Kaltkanalsysteme. Während bei TPEs durch ein Heißkanalsystem eine gleichbleibend hohe Temperatur sichergestellt wird, dass das Material geschmolzen und dadurch fließfähig bleibt, würde eine hohe Temperatur bei Kautschuken zur Vulkanisation bereits im Kanalsystem führen. Entsprechend werden Kautschuke und insbesondere auch Flüssigsilikon (LSR, Liquid Silicone Rubber) mit Kaltkanalsystemen gekühlt und verarbeitet.

Da Spritzgießen im Gegensatz zum Kompressions- oder Transferformpressen meist für höhere Stückzahlen zum Einsatz kommt, liegt ein besonderes Augenmerk auf den Standzeiten, also der Zeitspanne, in der das Werkzeug genutzt werden kann, bevor es aufgrund von Verschleiß oder Beschädigung ausgetauscht oder instandgesetzt werden muss. Die abrasiven Füllstoffe bei Elastomeren, bspw. Ruße, Metalloxide oder Glasfasern, erhöhen diesen Fokus zusätzlich. Um den Verschleiß zu minimieren, kommen deshalb oft verschleißfeste Beschichtungen, bspw. DLC (Diamond-like Carbon), oder gehärtete Werkzeugstähle zum Einsatz.

Darüber hinaus ist der Werkzeugwechsel, also Ein- und Ausbau des Werkzeugs in die Spritzgießmaschine, als Teil des Rüstvorgangs meist aufwändiger als beim Kompressions- oder Transferformpressen. Entsprechend wird auch auf einen möglichst einfachen Werkzeugwechsel geachtet, bspw. durch Schnellspannsysteme oder modulare Aufspannplatten, um Rüstzeiten zu minimieren und eine hohe OEE (Overall Equipment Effectiveness) zu gewährleisten.

Schritt für Schritt Ablauf des Spritzgießens

Der Spritzgießprozess zur Herstellung von Gummiformteilen ist ein präzise steuerbarer, mehrstufiger Fertigungsablauf, bei dem die Stellgrößen präzise abgestimmt sein müssen, um eine gleichbleibende Bauteilqualität bei gleichzeitig wirtschaftlichem Ressourceneinsatz zu erzielen.

- Zuführung des Rohmaterials

Je nachdem, in welcher Form das Rohmaterial vorliegt, erfolgt die Zuführung hier unterschiedlich:- Granulat (bspw. TPE): Einbringung in den Befülltrichter, entweder manuell oder automatisiert über Rohrsystem

- Strangmaterial (bspw. für die meisten Kautschuke): Führung des Strangs meist über Rollensystem, z.T. mit eigenem Antrieb, um gleichmäßige Zuführung zu gewährleisten

- Flüssigkeiten (bspw. LSR): Einbringung über Pumpsystem aus den Aufbewahrungsbehältern, i.d.R. Fässern

- Plastifizierung

Das Rohmaterial wird in der Plastifiziereinheit, üblicherweise ausgeführt mit Schnecke, durch Temperatur- und Scherbelastung plastifiziert und homogenisiert. Bei Kautschuk oder LSR wird nur wenig oder keine Temperatur eingebracht, um vorzeitige Vulkanisation zu verhindern. - Schließen des Werkzeugs

Die Teile des Werkzeugs werden kraftschlüssig verschlossen – meist servohydraulisch, oder mechanisch. - Einspritzen

Das plastifizierte Material wird unter hohem Druck in das geschlossene Werkzeug eingespritzt. Die Zuführung zu den Kavitäten erfolgt über das Kanalsystem. Die Öffnung am Übergang von Kanalsystem zu Kavität wird auch als Anschnitt bezeichnet. - Nachdrücken und Vulkanisieren

Nach dem Einspritzen wird der Druck weiterhin aufrechterhalten, um Schrumpfung und Lufteinschlüsse in den Kavitäten zu verhindern. Zeitgleich erfolgt in diesem Schritt durch gezielte Temperaturführung die Vulkanisation. Die Verweilzeit in der Form, also die Vulkanisationszeit, richtet sich nach:- Werkstoff und Vernetzungssystem (Peroxid, Schwefel etc.)

- Wandstärke des Bauteils

Typische Zykluszeiten liegen zwischen 2 und 15 Minuten, können bei dickwandigen oder mehrlagigen Teilen jedoch deutlich höher ausfallen. Bei TPE erfolgt keine Vulkanisation, da die Elastizität in diesem Fall nicht durch die weitmaschige Vernetzung entsteht.

- Abkühlen (nur TPE)

Das Abkühlen erfolgt ausschließlich bei thermoplastischen Elastomeren (TPE), da diese im Gegensatz zu Gummi- und LSR-Materialien nicht vulkanisiert, sondern durch Abkühlen verfestigt werden. Anschließend wird das Bauteil bei geschlossener Form, meist durch im Werkzeug integrierte Kühlsysteme, abgekühlt. Die Temperatur, bis zu der das Werkstück vor der Entnahme abgekühlt werden muss, ist materialabhängig. Während Gummiteile aus Kautschuk oder LSR deutlich wärmer entnommen werden können, muss TPE vor der Entnahme ausreichend abgekühlt werden, da es bei höheren Temperaturen seine Formstabilität verliert. - Öffnen, Entformen und Nachbearbeiten

Nach erfolgter Vulkanisation wird das Werkzeug geöffnet. Die Entformung erfolgt manuell, mechanisch über Auswerfer oder durch Druckluftbürste. Oft folgt eine Nachbearbeitung:- Entfernen von Graten

- Mechanisch, z.B. Trowalisieren

- Thermisch z.B. Gefrierentgraten, Trommeln, Strahlen

- Manuell, z.B. per Skalpell, Schere

- Optische Prüfung und ggf. Maßkontrolle und Härteprüfung

- Beschichten, z.B. Talkumierung

- Entfernen von Graten

Kritische Prozessparameter – Steuerung der Bauteilqualität

Eine optimale Bauteilqualität wird nur bei exakter Abstimmung einer Vielzahl von Prozessparametern erreicht. Die wichtigsten Parameter beim Spritzgießen sind:

- Temperatur – sowohl in der Plastifiziereinheit als auch im Werkzeug und deren exakte Veränderung (Aufheizen und Abkühlen) über den Prozess hinweg

- Druck – sowohl beim Einspritzen als auch beim Nachdrücken

- Zeit – sowohl beim Einspritzen, Vulkanisieren als auch beim Abkühlen

- Wanddickenunterschiede möglichst reduzieren

Insbesondere bei anspruchsvollen Bauteilen oder Werkstoffen, bspw. FKM oder CR, kommen vermehrt auch Prozesssimulationen zum Einsatz, um mögliche Werkzeuggeometrien und Parametereinstellungen noch vor der Werkzeugfertigung zu testen und Iterationen in der Produktion zu minimieren. Mithilfe von Füllstudien, Vulkanisationsvorhersagen und Verzugssimulationen können Werkzeugkonstruktion, Anschnittlage, Entlüftungsgeometrien und Zykluszeiten optimiert werden.

Die Prozessstabilität wird durch moderne Prozessleitsysteme gewährleistet, die Parameter wie Werkzeugtemperatur, Einspritzdruck, Einspritzzeit und Nachdruckkurven in Echtzeit überwachen und regeln.

Wirtschaftliche Kennzahlen im Spritzgießprozess

Neben der Bauteilqualität sind auch wirtschaftliche Aspekte entscheidend für die Bewertung eines Formpressprozesses. Typische Kennzahlen sind:

- Zykluszeit [s oder min]: direkt abhängig von Einspritzphase, Vulkanisationszeit und Entformung

- Formnutzungsgrad [%]: Verhältnis von Kavitäten zur Werkzeuggesamtfläche

- Ausschussquote [%]: Fehlerhafte Teile pro Charge

- Materialausbeute [%]: Anteil des Rohmaterials, der im Gutteil verbleibt

- Gratanteil [g/Teil]: Indikator für Materialverlust und Nachbearbeitungsaufwand

- Rüstzeit [min/Los]: Aufwand für Werkzeugwechsel und Anlauf

Ziel ist es, über prozessstabile Parametersteuerung und präzise Werkzeugtechnik hohe Wiederholgenauigkeit bei minimalem Ausschuss zu realisieren.

Materialien im Gummi-Spritzgießen

Die Wahl des richtigen Werkstoffs ist im Spritzgießen von Gummiteilen ein entscheidender Faktor, nicht nur für das Bauteil selbst, sondern auch für die Verarbeitbarkeit. Beim Spritzgießen von Gummi-Elastomeren kommen insbesondere drei Gruppen von Werkstoffen zum Einsatz:

- Thermoplastische Elastomere (TPE): Kunststoffe, die bei Raumtemperatur flexibel und elastisch wie Gummi sind, bei Erwärmung aber wie Thermoplaste verformt und wiederholt verarbeitet werden können. Die Zuführung erfolgt meist als Granulat und das Rohmaterial wird wie beim klassischen Kunststoffspritzgießen in der Plastifiziereinheit aufgeschmolzen und dadurch verflüssigt.

- Kautschuke inklusive Festsilikonkautschuken: Kautschuke müssen beim Spritzgießen vor der Vulkanisation in den Kavitäten mit reduzierter Temperatur, typischerweise um 40-80°C, verarbeitet werden, um vorzeitige Vulkanisation zu verhindern. Je nach Fließverhalten, Viskosität oder thermischer Stabilität eignen sich die verschiedenen Kautschuke unterschiedlich gut zur Verarbeitung im Spritzgießverfahren:

- Gut geeignet: EPDM, NBR, SBR, VMQ, CR, FKM

- Weniger gut geeignet: NR, BR, HNBR, IR, IIR

Die Zuführung erfolgt meist als Strangmaterial.

- Flüssigsilikon (LSR, Liquid Silicone Rubber): Das Material liegt bereits in flüssiger Form als Zwei-Komponenten-Rohmaterial vor, der vor dem Einspritzen in einer Dosier- und Mischanalage aus A- und B-Komponenten homogen vermischt wird. In der Schneckeneinheit erfolgt ausschließlich keine Plastifizierung, sondern lediglich die Förderung und Durchmischung, bevor das Material in den beheizten Formraum gelangt und dort vernetzt wird.

Damit eine Gummimischung für den Spritzgießprozess geeignet ist, muss sie spezifische verarbeitungstechnische Eigenschaften erfüllen: Ein definierter Viskositätsverlauf bei moderater Aufheizung ist notwendig, um komplexe Geometrien vollständig zu füllen, ohne Lufteinschlüsse oder Fließstörungen zu erzeugen. Gleichzeitig muss die Vulkanisationskinetik so abgestimmt sein, dass eine vollständige Vernetzung innerhalb des vorgegebenen Zyklus erfolgt: weder zu früh (Verstopfung im Kanalsystem) noch zu spät (Ausschuss wegen Untervernetzung).

Wann ist Spritzgießen die richtige Wahl?

Das Spritzgießen ist nur eines von mehreren etablierten Verfahren zur Herstellung technischer Gummibauteile. Die drei geläufigsten diskreten Verfahren sind dabei Kompressions-Formpressen (Compression Molding), Transfer-Formpressen (Transfer Molding) und Spritzgießen (Injection Molding). Jedes dieser Verfahren folgt eigenen Prinzipien, erfordert spezifische Werkzeuge und bietet unterschiedliche Vorteile je nach Bauteilgeometrie, Stückzahl, Materialeigenschaft und wirtschaftlichem Kontext. Das geläufigste kontinuierliche Verfahren hingegen ist die Extrusion.

Spritzgießen vs. Transfer-Formpressen

Beim Transfer-Formpressen wird das Kautschuk-Rohmaterial in eine separate Kammer des Werkzeugs, die sogenannte Transferkammer, eingelegt oder eingespritzt und über ein Kanalsystem in die Werkzeugkavität gepresst. Dieses Verfahren findet Anwendung insbesondere bei mittleren Stückzahlen, bei der Herstellung von Gummiverbundteilen und für Materialien, die nicht oder nur limitiert für den Spritzguss geeignet sind. Die Zykluszeit ist jedoch meist höher als beim Spritzgießen, und der Automatisierungsgrad begrenzt.

Das Spritzgießen hingegen bietet Vorteile insbesondere in der Serienproduktion:

- Höhere Prozessgeschwindigkeit durch automatisierte Zyklusabläufe und paralleles Vorplastifizieren

- Gleichmäßige Formfüllung, auch bei komplexen Geometrien oder Mehrkavitätenwerkzeugen

- Reduziertes manuelles Handling, was die Integration in verkettete Fertigungslinien erlaubt

- Weniger Materialverlust, da keine Rohmaterialreste in der Transferkammer verbleiben

- Reduzierung der Nahbarkeit (gratarm, gratfrei): Durch die hohe Maßhaltigkeit und Reproduzierbarkeit des Spritzgießprozesses entfallen bei Serienfertigung weitgehend manuelle Nachbearbeitungsschritte wie Entgraten oder Beschneiden.

Spritzgießen vs. Kompressions-Formpressen

Das Kompressions-Formpressen ist das einfachste Verfahren: Ein Kautschuk-Rohling wird direkt in die Kavität eingelegt, das Werkzeug anschließend unter Druck und Hitze geschlossen. Diese Methode ist kostengünstig im Werkzeugbau, aber langsam im Zyklus und mit hohem manuellen Aufwand verbunden. Sie eignet sich insbesondere für:

- Prototypenbau

- Kleinserien

- Einfachere Geometrien mit geringen Maßanforderungen

Spritzgießen ist hier in der Regel wirtschaftlich nur bei mittleren bis großen Serien rentabel. Der höhere Aufwand in Werkzeugtechnik und Maschinentechnik wird durch Produktivität, Reproduzierbarkeit und Automatisierung kompensiert.

Detaillierter Technologievergleich

| Kriterium | Kompressions-Formpressen | Transfer-Formpressen | Spritzgießen |

| Seriengröße | Klein- bis Mittelserie | Mittelserie | Mittel- bis Großserie |

| Materialvielfalt | Sehr Hoch | Hoch | Begrenzt |

| Automatisierbarkeit | Gering | Mittel | Hoch |

| Werkzeugkosten | Gering bis mittel | Mittel bis hoch | Hoch |

| Zykluszeit | Mittel bis lang | Mittel | Kurz |

| Verbundteilfertigung | Gut geeignet | Gut geeignet | Eingeschränkt geeignet |

Vorteile und Nachteile des Spritzgießens im Überblick

Vorteile:

- Kurze Zykluszeiten durch automatisierte Zyklusabläufe und paralleles Vorplastifizieren

- Effizienter Betrieb durch hohen möglichen Automatisierungsgrad

- Sehr gute Maßhaltigkeit und Reproduzierbarkeit, auch bei komplexen Bauteilen

- Sehr wenig Materialverlust, insbesondere bei Einsatz von Kaltkanalsystem

Nachteile:

- Verarbeitbare Materialvielfalt beschränkter als beim Formpressen

- Vergleichsweise hohe Werkzeugkosten

- Schwieriges Handling von Einlegeteilen, v.a. beim Horizontalspritzgießen

Fazit

Spritzgießen ist ein Standardverfahren in der Gummiproduktion. Es ist die richtige strategische Wahl besonders bei

- großen Serien, bei denen kurze Zykluszeiten und hohe Effizienz wichtig sind

- besonders hohen Anforderungen an Maßhaltigkeit und Reproduzierbarkeit

- Materialien, die beim Formpressen generell nicht verarbeitbar sind, wie TPE oder LSR.